1—4月,全市設備工器具購置投資同比增長18.2%

設備“上新”再提速 產業煥新促升級

□ 南京日報/紫金山新聞記者 徐寧

通訊員 陳偉偉 鄭瑞 陶炎

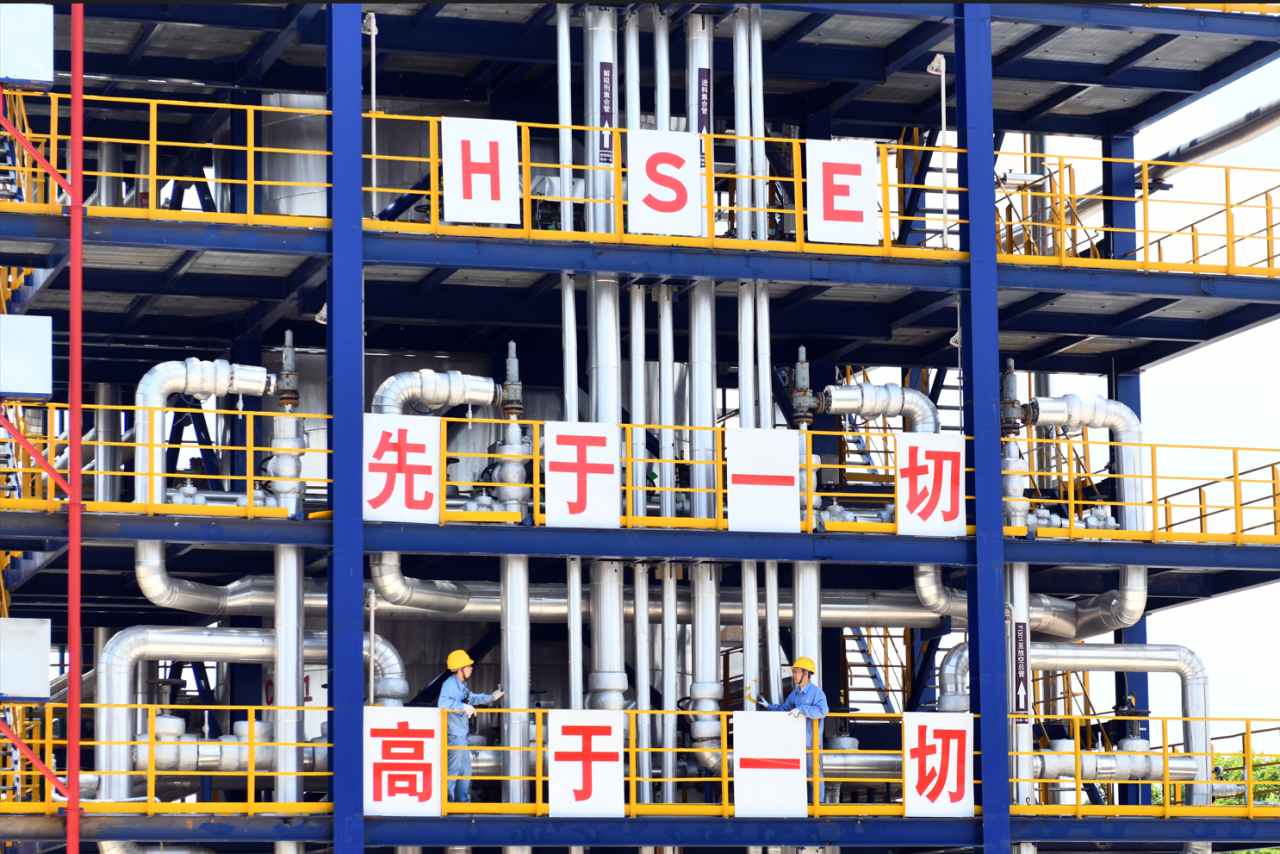

“設備更新不僅顯著改善了裝置的經濟效益,也讓能耗成本明顯下降。”6月3日,金陵石化機動部副經理王五洲對記者說。

今年以來,金陵石化持續緊抓設備更新政策機遇,在去年實施設備更新230余項、投資金額超1.5億元的基礎上,持續更新腐蝕嚴重的管道、閥門和反應器,并對防爆儀表、冗余控制系統、設備狀態監測系統更新升級,取得了安全、經濟、環保與技術升級的多重突破,為企業高質量發展注入了新動能。

實施新一輪大規模設備更新,是擴大有效投資、提升發展質效、促進技術進步的重要舉措。最新統計數據顯示,南京市大規模設備更新扎實推進,今年1—4月,全市設備工器具購置投資同比增長18.2%。

創新技術“提速”轉型升級,“更”出新動能

“該系統依托公司科研項目與華東理工大學聯合開發,采用聚結分離技術和多層波紋折板強化沉降技術,可有效分離酸性硝基苯中夾帶的游離酸,減少高鹽廢水排放和處理成本。”一談起創新成果,南化公司苯化工科技創新團隊成員于品華便滔滔不絕。

在設備更新過程中,南化公司注重技術創新,聯合高校和科研機構開發新技術,加快推動產業轉型升級的步伐。上月,該公司在3號苯胺硝化裝置成功投用微界面強化分離系統。

設備更新,“更”出新動能。“新技術投用以來,使得硝基苯堿耗降低20%,折百堿耗指標優于國際標桿水平,創造同類裝置運行新紀錄。”于品華說,預計2025年全年硝基苯產品堿耗在去年的基礎上再次降低15%—20%。

金陵石化聯合沈鼓集團、浙大中控等國內企業實現關鍵設備國產化更新改造,設備采購成本降低30%以上,交貨周期縮短40%以上,為關鍵技術迭代與數字化轉型提供了積極探索。

推動大規模設備更新是加快構建新發展格局、推動高質量發展的重要舉措,既利當前,更利長遠。政策明確“風向標”,各領域各行業聞風而動。

鋼鐵行業作為南京市四大支柱產業之一,同樣是設備更新的“主力軍”,推動轉型升級“提速”。其中,南鋼為提升特鋼產品質量水平以及生產系統智能化、綠色化水平,開展實施“特鋼產品品質提升技術改造項目”。

“我們對特鋼產品制造的連鑄薄弱環節進行技術改造升級,積極采用先進工藝和技術裝備,提升了以軸承鋼、高鐵彈簧鋼、高效能比發動機曲軸用鋼為代表的高端特鋼產品技術水平、產品性能及質量。”南鋼相關負責人介紹。

南鋼通過淘汰原連鑄機相對落后低效設備、超長期服役老舊設備,新增高技術、高效率、高可靠性的先進設備和試驗檢測設備,以及連鑄二級控制系統等數字智能化系統,建設高端化、智能化、綠色化精品特鋼生產線,進一步優化整體產品結構,提高高端產品比重。

據悉,該項目技改完成后,將有效提升鑄坯表面質量、內部質量及產品檔次,形成年產新能源汽車、工程機械行業的高端軸承鋼、高鐵彈簧鋼等高品質特鋼新材料10萬噸生產能力,等量替代原有普鋼生產能力。

老舊設備加快“煥新”,做好提質增效“必答題”

作為擁有超90年歷史的石化企業,南化公司部分裝置服役時間較長,近年來安全風險和能耗問題逐漸凸顯。為解決這一問題,加快老舊低效設備替代,更新升級高端先進設備成為“必答題”。

以氫氨聯合優化項目為例,改造完成后裝置穩定性大幅提高,成功消除老舊裝置的隱患,減少了一個重大危險源,同時實現了制氫生產負荷和生產效率顯著提升,年降本1.28億元,節能19.2萬噸標煤。

在大規模設備更新的“浪潮”中,提質增效成為企業的“關鍵詞”。

不久前,揚子石化芳烴廠合成氣車間制氫裝置A/B系列在更新設備投用后,轉化爐熱效率由原來的89.8%提升到91.5%,每小時可節約燃料費用約0.4萬元,同時每小時增產高壓蒸汽15噸、增效約0.4萬元,實現降耗創效雙豐收。

制氫裝置A/B系列于1989年投產。“為了提高裝置績效,我們組織成立專項攻關小組,系統分析前期裝置運行中存在轉化爐散熱損失大、氧含量波動大、系統漏風等問題。”芳烴廠合成氣車間負責人介紹,通過反復完善設備更新方案等方式,做好設備制造驗收把關,有力保障了后期的設備更新施工。

從改造后的實際效果來看,該裝置原運行過程中存在的多項問題得到解決,轉化爐熱效率有了明顯提高,而且多產了高壓蒸汽,經濟效益十分可觀。

在實施一系列技術改造項目中,金陵石化也對老舊設備更新換代,技術路線優化升級。

“我們積極更新老舊高耗能設備,對加熱爐模塊實施更新以及采用高效塔內件技術后,設備的維修維護時間和備品備件的消耗將大幅減少,裝置長周期穩定運行將得到更加可靠的保障。”王五洲表示。

瞄準綠色低碳重點方向,提升制造“含綠量”

走進南京汽車集團有限公司江北新區基地,原本老油漆車間(1號油漆車間)煥然一新,新增的內腔噴漆機器人和底涂UBC機器人成為產線上的“主角”,完成一道道噴漆等工序。

1號油漆車間早在2007年建成投產,原本采用的是溶劑型色漆涂裝工藝,存在能耗高、廢氣排放不滿足現行的環保法規要求等問題。

“對1號油漆車間進行環保改造中,我們將溶劑型色漆涂裝工藝改為排放更低的水性色漆涂裝工藝,并對噴漆室、噴涂機器人、調漆間、廢氣治理設施、電泳整流及烘干、機運等設備設施進行改造,以提高產品質量并降低能耗及排放,并為南汽新能源轎車新車型導入后生產提供保障。”南汽相關負責人介紹。

在推進工業領域設備更新和技術改造進程中,“節能降耗、減污降碳”是南京的重點方向之一,也為企業加快創新和綠色轉型提供了強勁驅動力。

將目光投向揚子石化貯運廠,其5套CEB(超低排放燃燒)裝置于4月10日順利引入烯烴廠甲烷氫并穩定運行。

“項目投用后,每年可替代貯運廠4800噸丙烷消耗,直接降低燃料成本超千萬元。”揚子石化相關負責人介紹。此外,在正常工況下實現了火炬氣100%回收利用,年減排二氧化碳當量達2.8萬噸,相當于新增3000畝森林的碳匯能力。

除了帶來肉眼可見的經濟效益外,設備更新的綠色效益更是讓企業受益匪淺。金陵石化通過更新新型低氮燃燒器和RTO設備后,VOCs(揮發性有機物)排放量減少30%,二氧化硫排放達標率100%。更新新型臭氧發生器和水處理設備后,廢水回用率提升至90%,進一步增強了綠色石化的“含綠量”。

南京市工信局相關負責人介紹,自推動大規模設備更新政策實施以來,全市上下搶抓機遇、真抓實干,聚焦石化、鋼鐵、電子、電力、機械、汽車、醫藥、裝備等重點領域,推動企業技改、設備更新,有力促進經濟轉型升級。

政策引導下,越來越多的工業企業“逐浪前行”。《南京市推動工業領域大規模設備更新實施方案》明確了五大行動13條舉措,持續引導和推動企業加快推進設備數字化改造和設備智能化升級,力爭到2027年,全市工業領域設備投資規模較2023年增長30%左右。